عامل مضاد للحرق

عامل مطاطي مضاد للحرق

تعتبر العوامل المضادة للحرق من المواد المضافة الأساسية التي تمنع التبخير المبكر (الحرق) أثناء معالجة المطاط وتخزينه، مما يضمن المناولة الآمنة وإطالة عمر المركب. من خلال تأخير التشابك المبكر، تحافظ هذه العوامل على سيولة المواد وقابلية المعالجة، حتى في ظروف درجات الحرارة العالية أو مع التركيبات المعرضة للاحتراق.

يشمل خط إنتاجناCTP(PVI)-80 وE-80مصمم للاندماج بسلاسة في أنظمة الفلكنة المتنوعة. يوفر CTP(PVI)-80، وهو مثبط عالي الكفاءة، تحكمًا دقيقًا في وقت الحرق دون المساس بخصائص المعالجة النهائية. يوفر E-80 تأثيرات تأخير متوازنة، وهو مثالي للمركبات الحساسة التي تتطلب سلامة معالجة صارمة.

تمكّن هذه العوامل الشركات المصنعة من تحسين كفاءة الإنتاج وتقليل الهدر والتكيف مع تقنيات المعالجة الصعبة - مثل الخلط عالي السرعة أو أنظمة الحشو ذات الجسيمات الدقيقة - مع تقليل الآثار السلبية على أداء المطاط. توفر عواملنا المضادة للحرق الضرورية لإنتاج الإطارات ومانعات التسرب والسلع المطاطية الصناعية حماية موثوقة ضد الحرق، مما يضمن جودة ثابتة ومرونة تشغيلية.

الاستخدام الملموس للعوامل المضادة للحرق

العوامل المضادة للحرق هي إضافات تستخدم بشكل أساسي في صناعات المطاط والبلاستيك والبوليمر لمنع أو تأخير المعالجة المبكرة (الحرق) للمواد أثناء المعالجة. في السياقات المتعلقة بالخرسانة ، يكون استخدامها أقل شيوعا ولكنه لا يزال ذا صلة في الخرسانة أو الطلاء المتخصص المعدل بالبوليمر.

في أنظمة الخرسانة أو الأسمنتية ، يمكن استخدام العوامل المضادة للحرق عند مزج البوليمرات أو الإضافات الشبيهة بالمطاط مع الأسمنت من أجل:

- منع المعالجة المبكرة أو التثبيتبسبب ارتفاع درجات الحرارة أثناء الخلط أو التطبيق.

- تحسين وقت التشغيل، مما يمنح العمال وقتا أطول لوضع وإنهاء الخلطات الخرسانية أو المعدلة بالبوليمر.

- تعزيز المتانة والأداءمن خلال ضمان المعالجة المناسبة دون عيوب مبكرة أو نقاط ضعف.

على سبيل المثال ، في الخرسانة المعدلة بالبوليمر (PMC) ، حيث تعمل البوليمرات على تحسين المرونة والالتصاق ، تساعد العوامل المضادة للحرق في التحكم في سرعة تفاعل البوليمر ، مما يمنع التصلب المبكر أو الاحتراق تحت الحرارة.

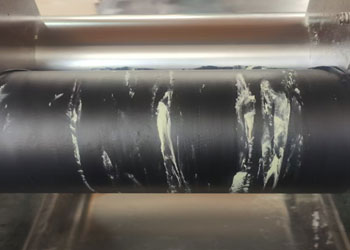

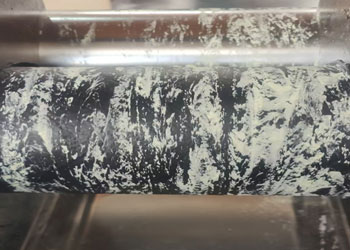

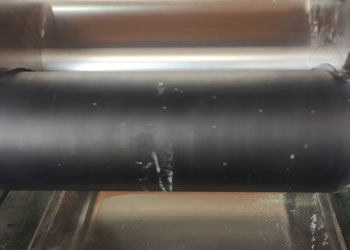

مقارنة أداء العجن باللفائف مع منتجات المسحوق

| بعد 10 ثوانٍ | بعد 30 ثانية | بعد 60 ثانية | |

| ماستر باثيس |  |

|

|

| باودر |  |

|

|

vaskokudrickrk136@gmail.com

vaskokudrickrk136@gmail.com Jiaxing Beihua Polymer Auxiliaries Co., Ltd. / Shanghai Crystal Wells Chemical New Materials Co., Ltd.

Jiaxing Beihua Polymer Auxiliaries Co., Ltd. / Shanghai Crystal Wells Chemical New Materials Co., Ltd.